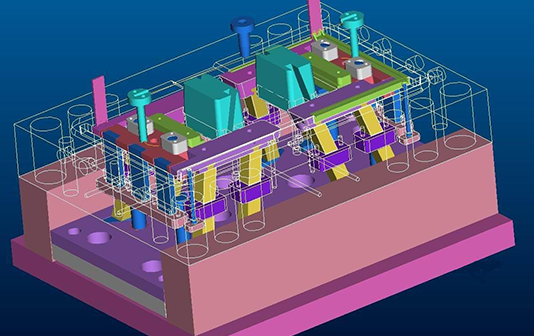

Mtlds智能设计系统是专门针对UG开发的设计辅助软件,通过对UG进行二次开发,实现了自定义模具零件标准件库、快速创建模具装配、自动导出模具零件BOM表、模具零件自动出图;NC程序云计算、自动生成NC程序单、自动传输NC程序单、自动出电极图直接进入皆唯ERP系统,实现无缝连接。该系统对于提升设计准确度、设计效率均有显著提升,平均降低设计出错率40%,提升设计效率30~50%!

Mtlots智能联网系统,是通过机床联网产生数据,数据驱动决策,管理创造价值。通过系统与车间生产设备连接,自动采集设备状态进行远程联网监控或者看板展示,管理人员在办公室就能直观了解每台设备的运行状况,并通过数据对设备OEE分析,可有效提高设备利用率,降低设备生产运维成本。

MtLms智能物流管理系统是用装配式或焊接式货架的自动化立体仓库系统,配以堆垛机、输送系统、计算机管理控制系统,可以实现充分利用空间,搬运存取机械化、贮存管理现代化的功能。存储率大、方便、自动化等高科技,能给企业每年减少很多人工、场地等成本。

MtOmds智能在机检测系统,减少检验不合格返工,二次装夹造成误差,影响计划排程及工期,使用在机测量,无需下机,即可补救。对于大型工件检测困难,拆装搬运耗时耗力,在机测量,不需转移至三坐标测量仪,即可完成检验。对于零件大批量生产时,产品尺寸不稳定,次品率高,使用在机测量后,可以自动进行偏差补正,降低次品率。

MtMms模具管理系统对模具时间、质量、成本等制造型企业的管理痛点,对模具从接单到交货的全流程进行时实管理,解决生产中的基本问题:何时、何地、何人、做了什么、下道工序由谁做,可视化一体化的看板管理体系,监控管理生产、设备、品质、物料、异常等状况,帮助企业全方位地打造现代化的智能模具工厂。

MtMes制造执行系统是专门针对注塑制造车间的管理信息系统,系统通过条形码、数据采集器及扫描枪等数据采集的手段,实时采集生产现场的机台运行的状况、在制品、物料、订单及品质等的信息,构建完整的制造信息的数据库、生产的管控及质量管理的平台,实现车间生产现场的透明化的管理,满足生产过程的追溯和管控的需要。

Mtlms智能制造系统,基于CAD、CAM为基础自动整合CAD设计数据,CAM编程程序,实现车间加工自动化,少人化或无人化,降低对车间工人的技术,提高机床有效使用率,减少作业人员工作失误,稳定加工工件品质。

MtFms柔性制造系统是由单元与混合模式的电极/工件CNC加工自动化、电极/工件检测自动化、EDM放电加工自动化、柔性制造混合自动化等组成,具有自动化生产调度、机器人自动上下料、实时数据采集、OEE设备监控、故障预警等能力。通过自主开发的自动化控制技术,实现设备、产线、信息系统之间的互联互通和集成应用,达成生产线少人化、信息化系统无纸化、数据采集实时化、离散制造自动化的目标,做到无人化值守、关灯工厂。全面有效的帮助企业缓解人力成本所带来的压力,使各个控制单元之间的协调与通信更灵活、更便捷,从而建立高精度、高效率、低成本的智能化制造模式。

Mtlds智能设计系统是专门针对UG开发的设计辅助软件,通过对UG进行二次开发,实现了自定义模具零件标准件库、快速创建模具装配、自动导出模具零件BOM表、模具零件自动出图;NC程序云计算、自动生成NC程序单、自动传输NC程序单、自动出电极图直接进入皆唯ERP系统,实现无缝连接。该系统对于提升设计准确度、设计效率均有显著提升,平均降低设计出错率40%,提升设计效率30~50%。

Mtlots智能联网系统,是通过机床联网产生数据,数据驱动决策,管理创造价值。通过系统与车间生产设备连接,自动采集设备状态进行远程联网监控或者看板展示,管理人员在办公室就能直观了解每台设备的运行状况,并通过数据对设备OEE分析,可有效提高设备利用率,降低设备生产运维成本。

MtLms智能物流管理系统是用装配式或焊接式货架的自动化立体仓库系统,配以堆垛机、输送系统、计算机管理控制系统,可以实现充分利用空间,搬运存取机械化、贮存管理现代化的功能。存储率大、方便、自动化等高科技,能给企业每年减少很多人工、场地等成本。

MtOmds智能在机检测系统,减少检验不合格返工,二次装夹造成误差,影响计划排程及工期,使用在机测量,无需下机,即可补救。对于大型工件检测困难,拆装搬运耗时耗力,在机测量,不需转移至三坐标测量仪,即可完成检验。对于零件大批量生产时,产品尺寸不稳定,次品率高,使用在机测量后,可以自动进行偏差补正,降低次品率。